中国新能源汽车市场正在加速发展,在豪华品牌新能源汽车市场竞争中,宝马集团遥遥领先。机动车上险量数据显示,2018年上半年,宝马集团旗下BMW及BMW i品牌新能源车型在中国共销售7980辆。同期,奔驰品牌的几款PHEV车型销量为840辆,而奥迪的两款PHEV车型销量只有330辆。

在高速增长的销量背后,是宝马集团及其在华合资公司华晨宝马过去几年在中国新能源汽车市场的积极布局——持续的研发和生产投入,建立完善的供应链体系,不断投放最具竞争力的新能源车型。

今年4月份开始销售的全新BMW 5系插电式混合动力轿车完美体现了宝马集团领先的新能源汽车技术、先进的生产制造工艺和强大的体系保障能力。

这款车搭载了BMW最新的第三代eDrive技术,集纯粹驾驶乐趣、智能能量管理、智能人机交互、豪华驾乘感受及智能便捷充电服务于一体,再加上极具竞争力的售价(并且免缴车辆购置税),已经成为很多商务精英的首选座驾。

全新BMW 5系插电式混合动力轿车纯电续航61公里,综合续航650公里,综合油耗低至百公里1.9升。动力系统最大输出功率185千瓦,综合扭矩420牛米,配合BMW 独有的eBoost功能,无论何时深踩加速踏板,车辆都能瞬间爆发澎湃动力,0-100公里加速仅需6.9秒。

三种动力输出模式(AUTO eDRIVE / MAX eDRIVE / BATTERY CONTROL)配合四种驾驶模式(SPORT / COMFORT / ECO PRO / ADAPTIVE),让这款车拥有无与伦比的驾驶乐趣,胜任不同场景和路况的驾驶。动态减震和后桥空气悬挂让行驶更舒适,多达五种人车交互方式和智能充电则让驾乘更轻松便捷。

8月初,我们参观了华晨宝马沈阳铁西工厂、新大东工厂和动力总成工厂高压电池中心,为您揭示诞生全新BMW 5系插电式混合动力轿车的智能柔性生产工厂的秘密。

传统动力车型和新能源车型的柔性和共线生产

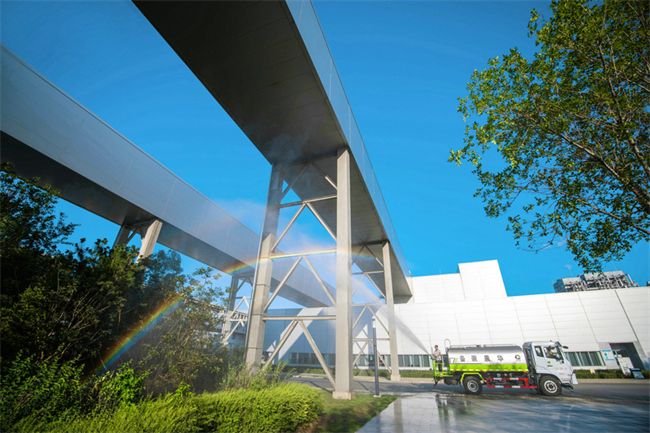

两天的参观让人印象深刻。得益于“工业4.0技术”的运用,华晨宝马在沈阳的铁西和新大东两座整车工厂都能实现纯电动车型、插电混动车型与传统动力车型的并线生产,高度柔性化的生产方式不仅提高了生产线的利用率和生产效率,也减少了工厂设备和硬件的投入,并节约了大量的能源消耗。

数字化的质量监测手段和大数据分析与应用贯穿于整个生产流程,通过数码识别系统,车上的每个零部件以及每台机器的每次作业都可被追踪和分析,确保了生产线上驶下的每一辆新能源汽车的质量保持一致。

同时,适应柔性生产的智能物流管理系统(IPS-L)能够更好地适应顾客订单的定制化以及差异化的整车交付日期需求,满足在实际生产中柔性并线生产方式。经过技能培训和认证的员工也可以胜任新能源车型和传统燃油车辆的操作,进一步提高了灵活生产的效率。

在冲压车间,为了确保铝制车身部件的冲压精度(铝板的冲压比钢板复杂3倍以上),采用数字模型精准计算出铝板冲压回弹度等参数,让成型精度到达0.02毫米。并利用大数据记录和分析实时对比监测,从而确保了多达33种铝部件的高精度制造。令人惊讶的是,冲压车间更换燃油车和新能源车车身模具的时间只有短短几分钟。

冲压车间的更换模具操作过程

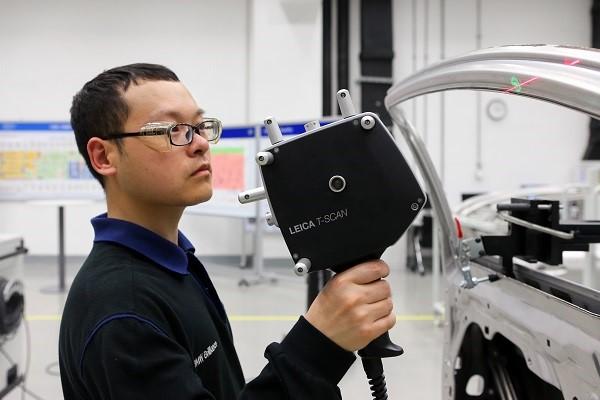

在车身车间(焊装车间),车身所有部件的焊接/连接都由861台机器人自动完成,工人则使用激光扫描仪扫描车身零件表面尺寸,每秒可扫描车身上21万个点,扫描得到的点云数据与车身3D数模对比就可以得出车身尺寸状态。

车身车间的工人在用激光扫描车身

通过激光扫描的方式,确保了车身每一处间隙和断差都符合最初的设计,从而让车身结构达到最优。

涂装车间,车身旋转式预处理和电泳取代了传统的车身平进平出的方式,可以实现车身360度无死角的清洗,能够让电泳真正的“泳透”。

涂装车间的旋转浸涂系统工程流程图

在集成喷涂工序中,喷涂机器人可以在喷涂过程中实时监测对比喷涂数据并进行修正,从而精确控制喷涂厚度。

涂装车间的喷涂机器人工作状态图

为了减少涂装车间的能源和水消耗,对过喷漆的吸附也从传统的水+化学品吸附方式改为干石灰吸附(这种工艺被称作“干式文丘里”),这样不仅减少了水的消耗和废水的产生,同时,干石灰焚烧后还会应用在建筑行业。

在总装车间,燃油版5系车型和插电式混合动力版5系车型在同一条总装线上装配,在高压电池包合装工位上,燃油版车型车身没有停顿,直接去往下一个工位,而混合动力车型的车身则自动停止,举升台上的电池包自动升起,电动工具将螺栓自动打紧之后,车身再去往下一个工位。

总装车间的螺栓打紧操作,每一次打紧的数据都会与数据库中的海量记录进行对比,协助工人主动对所需部位进行螺栓打紧以确保精密质量。

除了在总装车间增加高压电池包合装工位以外,只需对总装线的油箱总装工位和车身车间的后车身和翼子板工位进行改造,就能将新能源汽车的生产融入现有生产流程。

在动力电池中心,电池模组的组装也实现了高度自动化——工人在模组生产线的起始位置上料(将电芯送入生产线),几分钟后,装配好的电池模组就从生产线的末端下线了,然后再由人工组装成电池包。

柔性生产线上混合动力车型高压电池安装

2017年10月,华晨宝马位于沈阳铁西动力总成工厂内的动力电池中心投产,华晨宝马成为中国首家建立动力电池中心的豪华汽车制造商。

动力电池中心一期项目单班每小时可以生产6个电池包,目前,二期工程正在建设中,2020年将开始投入生产。

动力电池中心二期项目未来生产的BMW第五代动力电池将用于宝马集团BMW主品牌的首款纯电动车型iX3,沈阳也将成为宝马全球首个生产该款电池的生产基地。

后记

强大智能化柔性生产方式提高了华晨宝马的生产效率,确保了宝马新能源汽车的高品质,为宝马新能源汽车的销售打下了坚实基础。

2018年上半年,宝马旗下的X5 PHEV、X1 PHEV、530Le、i3、i8等新能源车型在中国共销售7980辆,其中四月份开始销售的530Le共售出1549辆。同期,奔驰旗下的C350Le、S500eL、S550eL、GLE 500e等几款插电式混合动力汽车销量为840辆。奥迪旗下的A3 e-tron和A6L e-tron两款插电式混合动力汽车的销量只有330辆。

目前,宝马旗下各款新能源汽车的销量仍在不断增加,尤其是今年4月刚刚开始销售的530Le,不仅在上海一车难求,在北京也是炙手可热。除了上述几款车型之外,2020年开始,华晨宝马新大东工厂将开始生产BMW X3的纯电动车型iX3,这款车除了供应中国市场之外,也将向全球市场出口。可以预见的是,宝马相比奔驰和奥迪的销量优势将至少持续2-3年。