随着全球气候变暖形势的日益严峻,中国“3060双碳”目标(2030年实现碳达峰,2060年实现碳中和)的提出将加快经济增长方式向节能减碳和可持续发展转变。据2021年交通运输行业公开数据显示,中国汽车行业全年碳排放130亿吨,80%碳排放源自化石燃料,且主要来自全国3.2亿辆燃油车,汽车行业作为能源消耗和碳排放大户,节能减碳潜力巨大且责无旁贷。

“双碳”目标下新能源汽车发展的意义

发改委最新数据显示,目前新能源汽车保有量超过780万辆,每年新能源汽车减少碳排放1500万吨左右。与传统燃油车相比,新能源汽车的二氧化碳减排将减少约32%。而15至25万的主流纯电汽车,将贡献节碳总量的30%甚至更多。因此,智能纯电汽车对“双碳”目标实现具有深远意义。

根据最新发布的新能源补贴政策,2022年新能源汽车购置补贴规模也从原来预期上限200万辆到不设限定,并将实现贯穿2022年全年的补贴。这一巨大利好政策将为我国新能源汽车市场带来巨大增量,乘联会预估2022年新能源汽车销量将达到550万辆以上,甚至有望突破600万辆。

与此同时,当节能减排成为整个行业的一大目标,市场对于车企的评价体系也开始发生变化。以环境贡献、社会责任与公司治理结构为核心的ESG(Environmental、Social、Governance)评价体系走入主流。正是在双重推动下,头部车企也开始在源头上倡导绿色环保,坚持全产业链的绿色生态布局, “3060双碳”目标的倒逼也将加快车企间的优胜劣汰。

中国造车新势力“智能制造”提升“含绿量”

据中国科学院院士、中国电动车百人会副理事长欧阳明高提供的数据,2021年,纯电动乘用车每公里约排放二氧化碳70克,燃油车则高达176克。预计2035年纯电动乘用车每公里二氧化碳排放量将下降到20克,减排潜力巨大。

但汽车产业的减排绝不仅限于车辆使用阶段,而是要从车辆生产、使用到回收的全生命周期来减排。因此,建设更加节能环保的绿色工厂、从生产环节减排逐渐成为行业趋势。

最近几年,随着制造业整体向智能化转型升级,造车新势力自建的绿色工厂大量采用智能技术,不仅提高了生产效率,还显著降低了能耗和碳排放。

威马汽车温州绿色智能制造基地

以造车新势力中较早自建工厂的威马汽车为例,其温州、黄冈两座按照工业4.0标准建设的绿色智能制造基地运用多项智能技术来降低能耗和二氧化碳排放。

这一点在汽车制造四大工艺中体现的淋漓尽致。例如在威马温州智能制造基地冲压车间使用的压力机润滑系统采用自动定点、定量、定时的稀油循环润滑系统,压力机整线采用连续模式,带有能量反馈单元,比普通断续线节能30%以上;

又如在焊装车间,威马大量使用焊接机器人、搬运机器人、涂胶机器人等设备以减少工艺浪费。而且,其采用的德国KUKA机器人比普通机器人效率提升30%,节电20%;

威马汽车智能制造基地涂装生产线

涂装车间喷漆全部使用机器人自动喷涂,提高油漆利用率,干式纸盒漆雾收集系统不产生废液废渣。喷房废气全部经过浓缩转轮+RTO焚烧处理,烘烤废气采用TNV焚烧处理,其他有机废气采用活性炭箱吸附处理,废气处理达到国际领先水平。

除生产环节采用大量节能减碳的智能技术之外,威马汽车绿色智能制造基地在建设与绿电使用方面也下了不少功夫。

在建材选择方面,威马在基地建设时期蕴能低、高性能、高耐久性的本地建材,巩固了减碳前期工作核心,从而提高整车回收利用,其中可再利用率目标设定85%,可再回收利用率目标设定95%。

自2019年6月至今,威马温州园区安装的装机容量8.7兆瓦的分布式光伏发电系统累计发电近3000万度,相当于温州瓯江口4.19万常住居民一年半的日常用电量。累计减排超3.6万吨(其中二氧化碳超2.7万吨),相当于种树150万棵。

此外,威马温州园区工作用车全部采用威马自产纯电动汽车,厂区采用纯电叉车。所使用的威马纯电动车每年减排822.5吨,全生命周期(15年)可减碳超1.2万吨。温州基地将生产车间和办公楼的照明全部改为LED照明,比普通照明灯节电约15%,年节电7.2万度。

截至目前,威马汽车向中国200多个城市的消费者交付了超9万辆智能纯电汽车,用户累计行驶里程约24亿公里,帮助减少二氧化碳排放量大约64万吨,相当于培植一座6万公顷的森林。

汽车巨头们的环保觉醒

与造车新势力不同的是,传统车企的产品主要以燃油车为主,并且大部分工厂建成时间比较早,在建设时并未将节能减碳作为主要目标,即使是很多合资品牌也是如此。但在 “双碳”政策倒逼下,传统车企开始转型,它们在建设新工厂时采用更加严苛的环境标准,同时对现有工厂进行技术升级改造。另外,以特斯拉为代表的外资新能源车企在华新建工厂在某些领域已经处于领先地位。

特斯拉Model Y后底板由一台压铸机一体压铸而成

特斯拉上海超级工厂拥有一台全球最大的6000吨压力铸造机,将Model Y后底板的零部件数量从70多个减少成1个,大幅降低该环节制造成本,也降低了能源消耗和碳排放。此外,其上海工厂电池原材料金属再利用率达到92%,包括金属、塑料、纸张在内的工业固体废物再利用率达到96%以上。

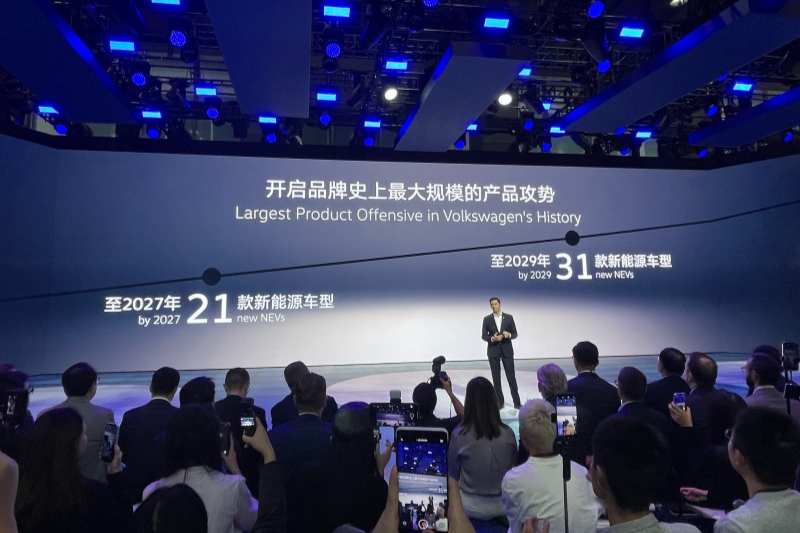

作为传统合资企业的代表,大众汽车集团(中国)旗下两家合资公司新建的MEB工厂在节能减碳方面也采取了很多措施。

上汽大众安亭MEB工厂和一汽-大众佛山MEB工厂通过分布式光伏、直购电、可再生电力证书等方式已经实现了100%采用可再生电力。再加上热电联供、余热回收、雨水回收利用、中水回用技术、挥发性有机物净化系统等技术,上汽大众MEB工厂的关键环境指标比整个公司平均水平降低20%。

上汽大众MEB工厂电池PACK生产线

此外,大众汽车集团也通过直接采购镍、钴、锰等电池核心原材料,以及在新电池生产中使用旧电池回收成分等举措推动碳中和。

总结:《中国汽车低碳行动计划研究报告2021》显示,2020年,我国乘用车全产业链碳排放总量约为6.7亿吨二氧化碳,其中74%的碳排放来自汽车的使用环节,26%的碳排放来自上游产业链制造环节,毫无疑问,建设“绿色工厂”对实现碳中和意义重大。

以特斯拉、威马汽车、大众汽车等为代表的车企都在以实际行动履行节能减碳的承诺,它们的“绿色工厂”都从点滴做起,全方位的节能减碳措施不仅将加快自身的“碳中和”进程,也为消费者提供了更多真正低碳的电动汽车,从而加速全社会的节能减碳,为中国实现“双碳”目标做出贡献。