10月30日,零跑汽车的首款产品纯电动双门轿跑车S01,首批量产白车身正式在其金华工厂下线。经过三个多月的设备进厂调试阶段,如今,零跑汽车金华智能制造基地焊装车间生产线已率先全部组装调试完毕。零跑S01的白车身下线,意味着零跑汽车造车正式迈出了第一步,为明年第一季度实现S01量产下线做好准备。

标榜“智能制造”的零跑汽车,是全球继特斯拉之外第二家拥有智能电动车完整自主研发能力的整车厂家,自主研发了3大整车平台及“三电”系统、智能网联系统、自动驾驶系统3大核心技术。其首款纯电动产品S01将搭载比克电池18650电芯,电池包能量密度达到160Wh/kg,最大续航超过460km。为如约按计划量产上市,零跑汽车透露前期将会采取代工厂模式生产,整车主要的冲压、焊装及涂装由自有工厂负责,总装交由代工方负责。至于代工合作方,目前零跑还未透露具体详情。

零跑“智造” 金华工厂计划最大产能25万台

“零跑汽车将在金华打造世界一流的电动汽车智能制造基地,现阶段我们小步探索,一期产能为每年5万台;后续,我们通过扩大预留迭代空间,最终使产能达到每年25万台。”在介绍金华电动汽车智能制造基地时,零跑汽车创始人/董事长朱江明说道。

零跑汽车工厂规划图

零跑汽车金华智能制造基地位于金华新能源汽车小镇,总占地面积约551亩,投资约20亿元。该区划是金华市政府重点打造的新能源特色产业园区,产业富集,物流便利,区位优势明显。工厂以生产智能电动汽车和三电核心零部件为主,已规划冲压、焊装、涂装、总装、三电生产五大工艺车间。

零跑汽车工厂建设严格按照行业领先高标准执行,五大车间均使用自动化生产线,自动化率达到95%,车间工艺亮点如下:

冲压车间:配备自动连续高效冲压水线,由机器人输出,全面实现自动化生产;

焊装车间:采用75套国际一流品牌自动机器人,焊接主线实现柔性生产,最多可适配4个平台;车顶采用激光焊接工艺及设备;白车身输送全部采用滚床滑撬形式;

涂装车间:采用国际一流、国内领先的水性漆高环保工艺,配备进口机器人达数十套;

总装车间:采用进口机器人涂胶、安东系统、MAS系统及进口检测设备;

三电车间:电机电控、电池模组均采用自动化单体设备生产,保障全封闭洁净车间生产。

零跑汽车工厂施工图(2018年10月)

目前,除焊装车间设备已经调试完毕,其他车间的设备进厂调试以及测试跑道还在紧张进行中。零跑S01即将于明年第一季度量产下线,补贴前售价不超过20万。早前在成都车展进行的第二轮预约活动,据悉订单数量已过万。

自研技术,正向研发打造电动汽车专属平台

零跑汽车推出的首款量产车型——零跑S01定位智能纯电动Coupe,百公里加速6.9s,最大续航里程460公里,整备质量仅为1240千克。

白车身特指完成焊接但未涂装之前的车身,不含门盖等运动件及覆盖件,所以白车身是观察车辆安全结构的最好部件,更能直观反映出车企掌握的工艺水准。

零跑的车身平台完全自主正向研发,而非借助燃油车底盘加工改制。诞生零跑S01的S平台是零跑汽车首个全新电动车车身架构平台,在设计之初就为电池模组预留了超大排布空间,电池模组占整车宽度达80%,在该项数值表现上,特斯拉为78%,而电动汽车行业平均值则为60%。出色的电池排布空间也为S01良好的续航表现打下了坚实基础。此外,为了进一步提高安全性,S平台围绕乘员舱保护做了钢化笼式结构设计,确保乘员舱拥有足够的刚度与强度。而平台扩展性也在研发初期便加入考虑,该架构可从目前S01的两门四座扩展到五门轿车及SUV车型。

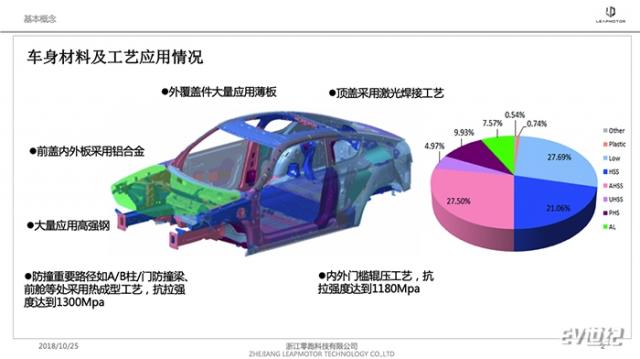

在车身研发上,零跑汽车采用了行业领先的轻量化设计。得益于大量轻量化材质应用,S01白车身仅重215千克,在整车整备质量占比仅为17%,领先于电动汽车白车身占比平均数值20~25%。且S01白车身轻量化系数仅为2.77,同样领先于该项上电动汽车行业平均值。

另外,S01白车身采用了大量安全至上的构造工艺。例如,白车身顶盖采用了环抱式激光焊接工艺来优化焊点;车身采用大量热成型、辊压等先进工艺,热成型及高强度钢使用比例超过70%;防撞重要路径如A柱/B柱/门防撞梁、前舱采用热成型工艺,抗拉强度达到1300Mpa;内外门槛采用辊压工艺,抗拉强度达1180Mpa。

编辑点评:如何将造车从PPT落到实际上,是新造车势力需要面对的第一个考验,也是一道试炼,零跑汽车算是顺利通过了这一环节。未来其将要面对尽快量产、批量交付、客户服务等诸多与消费者相关的细节问题上。同时,作为一家放眼于未来,有着三大整车平台和多款车型规划的零跑,还要注意各个环节的成本控制与新品研发。

销售模式上,零跑将采用直营+合作伙伴的模式。为尽快走向市场,与威马相同,零跑汽车也同样将与各城市的经销商合作。但零跑将会为各个合作店面指定自己的管理人员,并为其规定相关的服务体系标准,在保证合作伙伴利润的基础上,做好品牌传播。